本物の国産の力。特許のミミズ乾燥粉末酵素

国産の赤ミミズの効果と安全性

養殖から、粉末・製品加工まで

国内での一貫生産システム

30数年の研究から生み出された成分。

ミミズ乾燥粉末の無害化製造技術を確立し日本国特許を取得、欧米など世界22ヵ国に特許申請中。

ミミズ凍結真空乾燥粉末の特徴は血管内を掃除することです。

医療関係者の見解では、病気の原因は血管障害によるものが多く関係しているといわれています。

血管は、各組織に酸素・水分・栄養分などさまざまな物質を運び、そして組織からの老廃物を各臓器に運び体外に排泄する働きを担っています。

信頼の輝龍(LR末Ⅲ)マーク

国内でもミミズ商品が発売されております。

さまざまなミミズを乾燥させ粉末化し、ブレンドしてある物も出回っているようです。

安全性や雑菌も多く含まれますのでご注意ください。

『ルンブルクス ルベルス(赤ミミズ)』の養殖(繁殖・飼育)から粉末加工まで、一貫生産技術を確立。

国内で唯一、熱にも酸にも強い、国内における凍結真空乾燥粉末の製造まで一貫生産に成功してます。

STEP・1 (LR末Ⅲ) 養殖・飼育

養殖・飼育

太陽光を遮り木製の箱で養殖することで、水分量や床(ミミズの入った土の塊のこと)の温度なども、木自体の呼吸と養殖技術において管理し、自然に近い状態になっております。

また、風通しや太陽光の調節も、ミミズの成長に合わせ養殖場内・外のどこにでも簡単に移動が可能なシステムを採用しています。

このシステムによりミミズの状態が悪くなった場合でも、全体に悪影響を及ぼすことなく、箱単位で管理できるようになり安心・安全な乾燥粉末を安定供給できます。

STEP・2 (LR末Ⅲ) 土壌・出荷

■土壌の検査

土壌の状態などを把握して、ミミズの状態と今後の研究や技術などに活かしていきます。

■土壌からの出荷

出荷に際しては、出荷前日に木箱から出し、出荷しています。

■サンプルによる検査の実施

出荷したミミズからサンプルを採取し、

データの管理を行っています。

■土壌からの出荷について

ミミズの特性である夜行性(光に反応して、光の当たらない所に逃げる習性)を利用し、ミミズの入っている土の上部の方から、少しずつ土を取り除いていきます。

ミミズが光に反応して下へ下へと潜って行きますが、最後にはコンクリートの床に来た時点で、出荷用の箱に入れて、再度時間をかけて、ミミズ自体から糞土などを排出させます。

STEP・3 (LR末Ⅲ) 洗浄

■洗浄について

養殖場からの出荷時点で取り除けなかった糞土や不純物をクエン酸などを使い処理します。その後、マイクロバブル水を使用して時間と回数をかけ、きれいに洗浄を行います。ここではミミズのみになるように、また、ミミズ自体が傷むと有効成分が無くなることから、処理前で傷つかないように細心の注意を払って作業しています。洗浄が終わった時点で目視検査などを実施し、この工程でもサンプルを採取し検査を行っています。

STEP・4 (LR末Ⅲ) 凍結・乾燥

■専用皿での凍結について

洗浄し、ペースト状に処理されたミミズは素材や大きさなどを考えた専用の皿に入れ、速やかに凍結させます。この工程により、有効成分を冬眠状態にします。

■凍結真空乾燥装置による乾燥

凍結真空乾燥装置で 45時間(約2日程度)をかけ、徐々に水分などを除きます。その際、水分と一緒に有効成分の働きを妨げる不純物も取り除くことにより、品質の良いミミズ凍結真空乾燥末になります。

特許を取得しているこの乾燥工程は、ミミズの有効成分と水分が再び接触するまでは、冬眠状態が持続するようにしてあります。

STEP・5 (LR末Ⅲ) 粉末化

■製粉作業について

凍結真空乾燥装置で乾燥したミミズをパウダー状にする工程です。

この行程でも、サンプルを採取し検査します。

STEP・6 (LR末Ⅲ) 殺菌・検査

■殺菌作業について

凍結真空乾燥装置においても殺菌効果がありますが、この工程では再度殺菌の工程を行います。

ここでも、サンプルを採取し検査します。サンプル検査合格のパウダーは、殺菌後に製品化されます。

この工程を経ることで、安心・安全な状態の製品になったということに繋がるのです。

■出荷について

出荷するパウダーについては密閉し、殺菌後のサンプルの合格後に出荷することになっています。

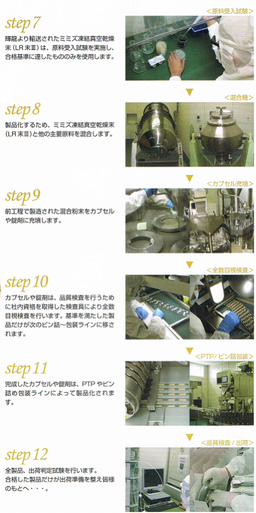

STEP・7~12 (LR末Ⅲ) 製品化されるミミズ凍結真空乾燥末

粉末化されたミミズ凍結真空乾燥末(LR末Ⅲ)は、厳重な品質チェックを受け、万全に衛生管理された環境のもと、健康補助食品として製品化されています。

完成品製造工場は、日本健康・栄養食品協会のGMP及び、品質マネジメントシステムのISO9001認証取得しております。

原材料の受け入れから最終製品の出荷に至るまで、適切な管理組織の構築および作業管理(品質管理・製造管理)の実施(GMPソフト)と、適切な構造設備の構築(GMPハード)により、製品の品質と安全性の確保がなされているという基準です。

*GMPとは?

Good Manufacturing Practice の略で『適正製造規範』といいます。